汽车轻量化是整个汽车市场的需求,轻量化的存在促使各大汽车厂商寻找新型金属材料(如铝材、铝合金、镁合金、碳纤维等)代替传统的钢材。因此,新时代的焊装行业需要更多新焊接技术的介入。今天以汽车轻量化先导的Tesla为例,探索Tesla纯铝时代的白车身焊接工艺。

我们先了解下各分拼线(机舱线、地板线、门盖线、侧围线)的结构及主要焊接工艺。

1、机舱总成

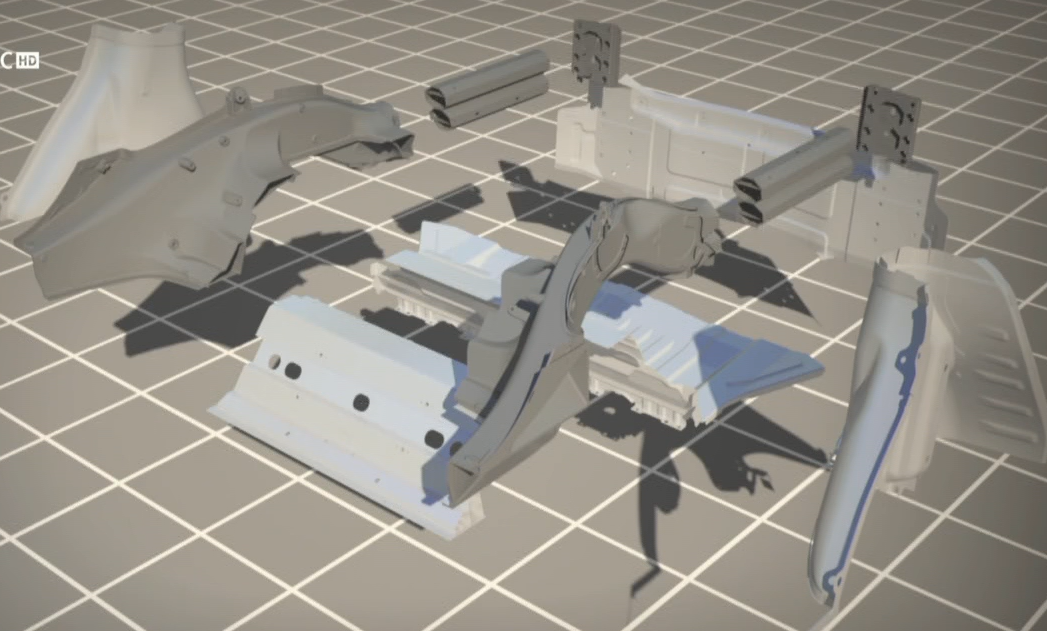

图1-1机舱总成结构图

特斯拉机舱全铝制车型的结构与传统钢制车型结构差别不大,基本上由前轮罩、前纵梁及水箱支架组成;但其中前轮罩、前纵梁和水箱支架均采用铝型材一体成型,零件强度、硬度、抗扭转强度都比普通钢板焊接而成的大。

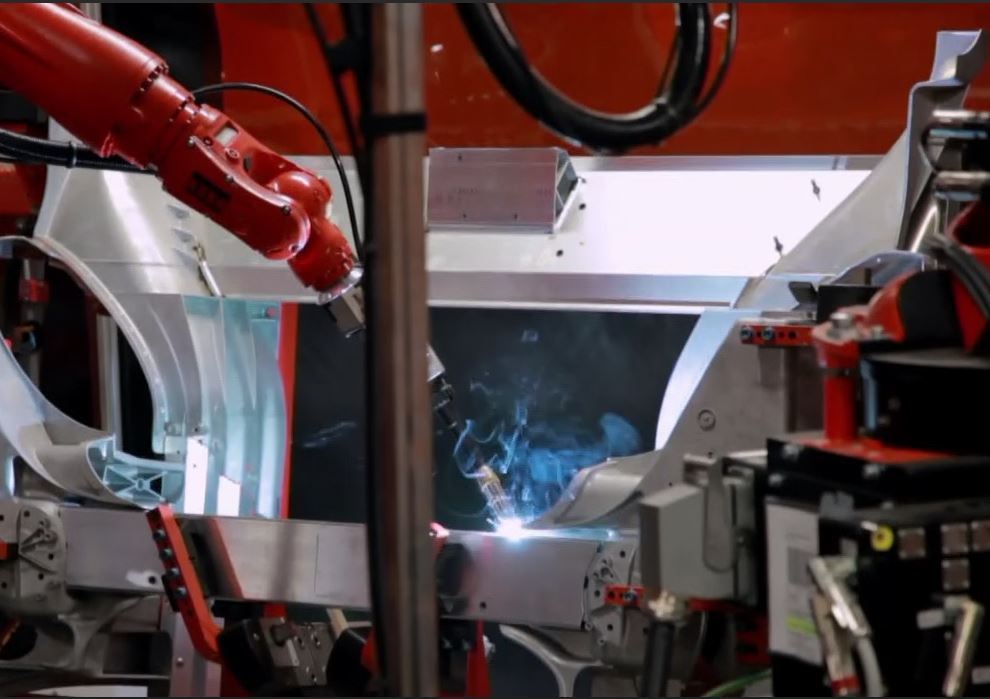

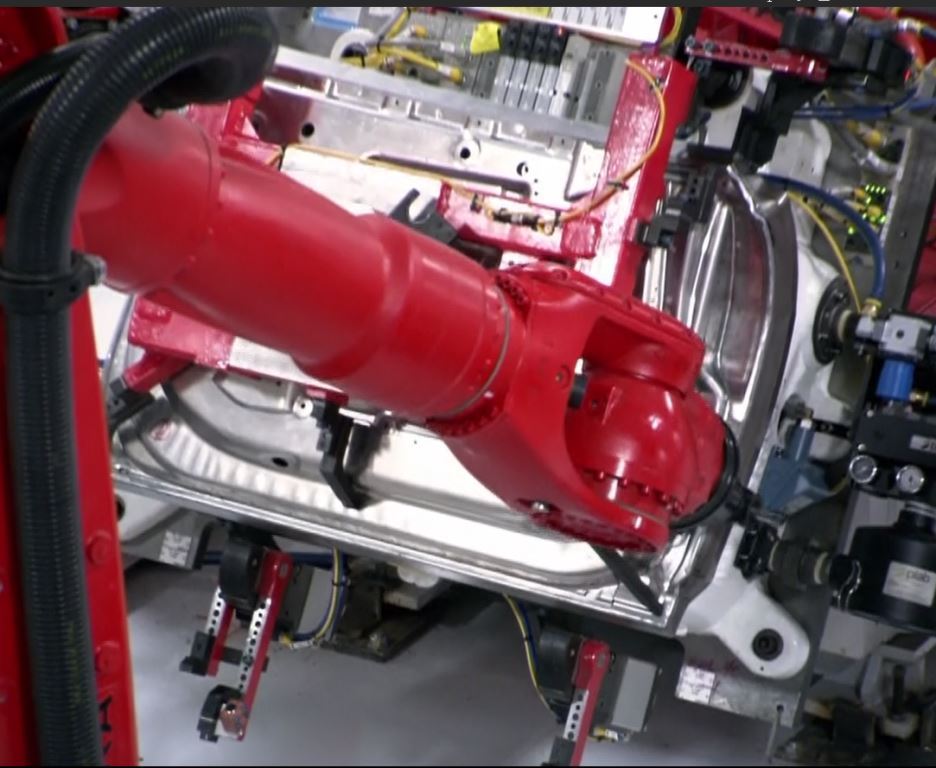

图1-3冷金属过渡技术(CMT advance)焊接

由于铝制车型的金属特性,传统的CO2焊接不能保证板材焊接的质量。因此,焊接铝制车身需采用一种新的焊接方式:冷金属过渡技术(CMT advance),能实现无飞溅焊接、0.3mm薄板焊接且变形小,具备良好的搭桥能力。

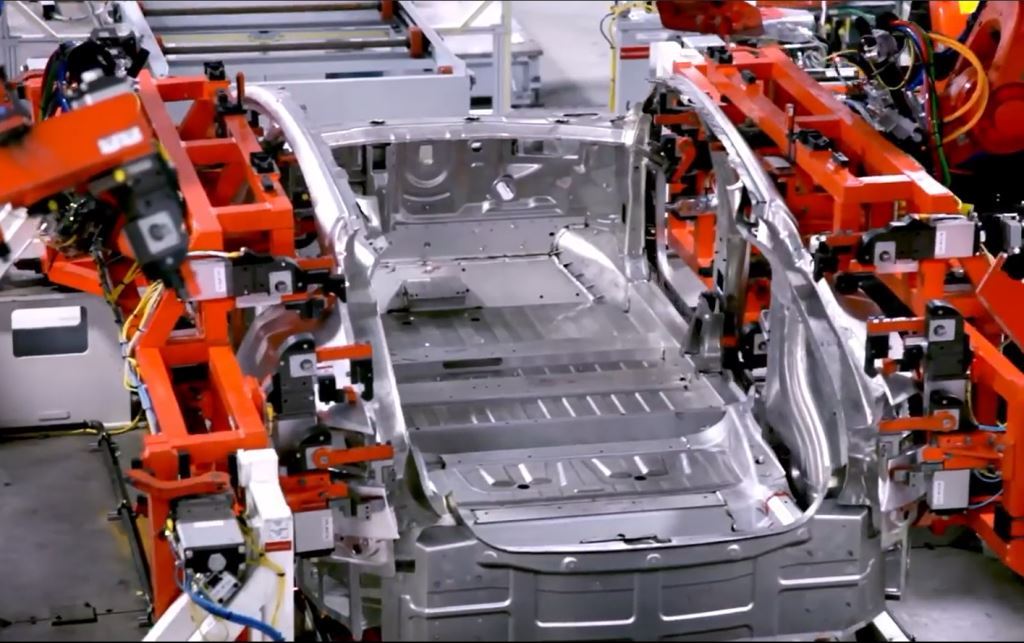

2.地板总成

图2-1地板总成结构图

特斯拉铝制后地板的结构跟传统钢制车型结构差别不大,基本上由后轮罩、后纵梁、后围板、面板组成;面板部分,分为两大块(前面板和后面板)。其中后纵梁和后轮罩均采用铝型材。

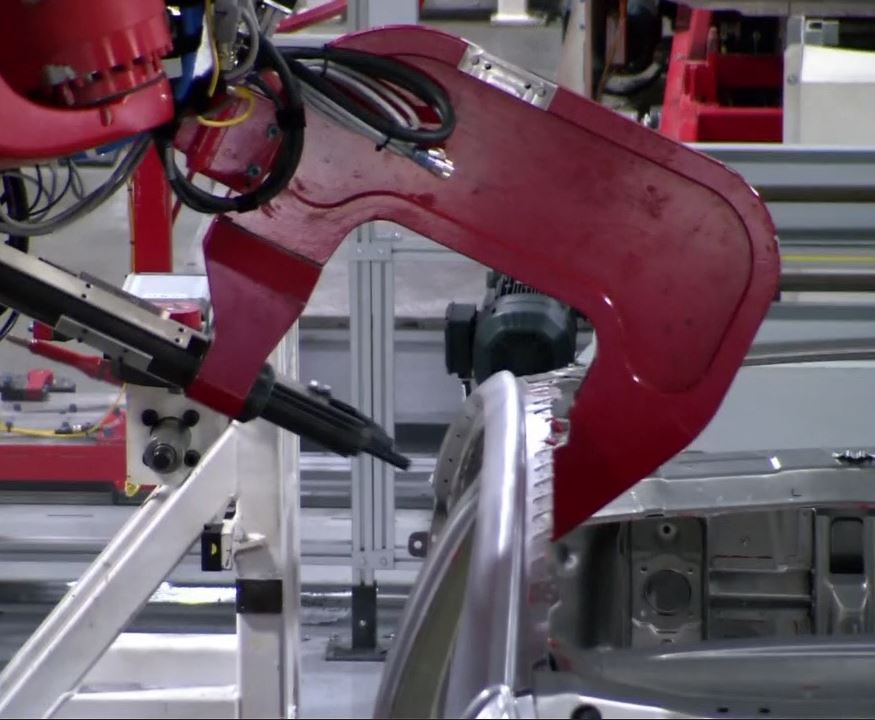

3.门盖总成

特斯拉铝制门盖总成与传统钢制车型结构差别不大,基本上由车门内板、车门外板、车门骨架组成

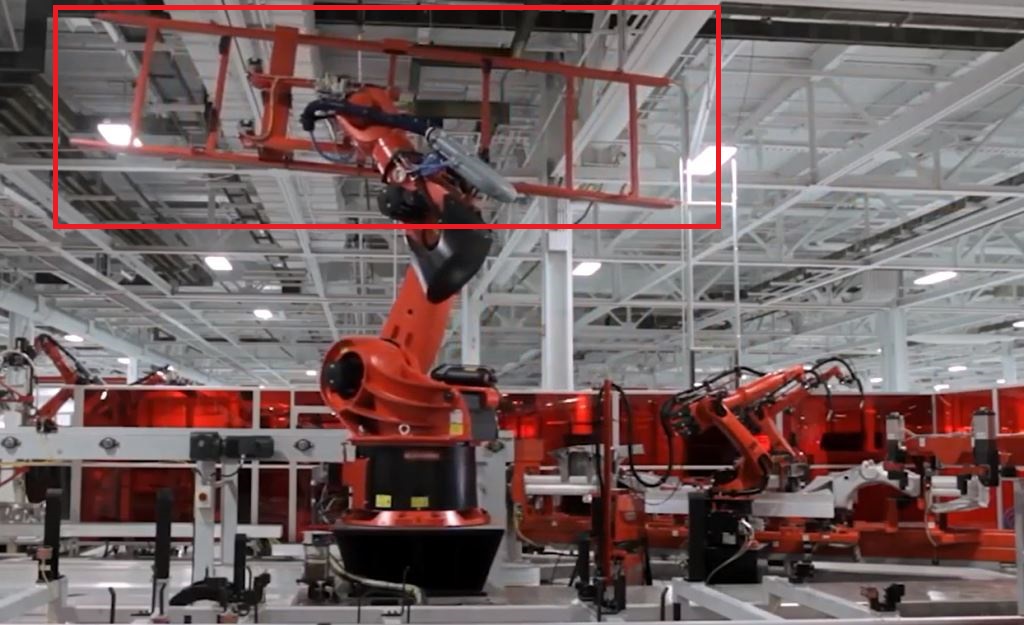

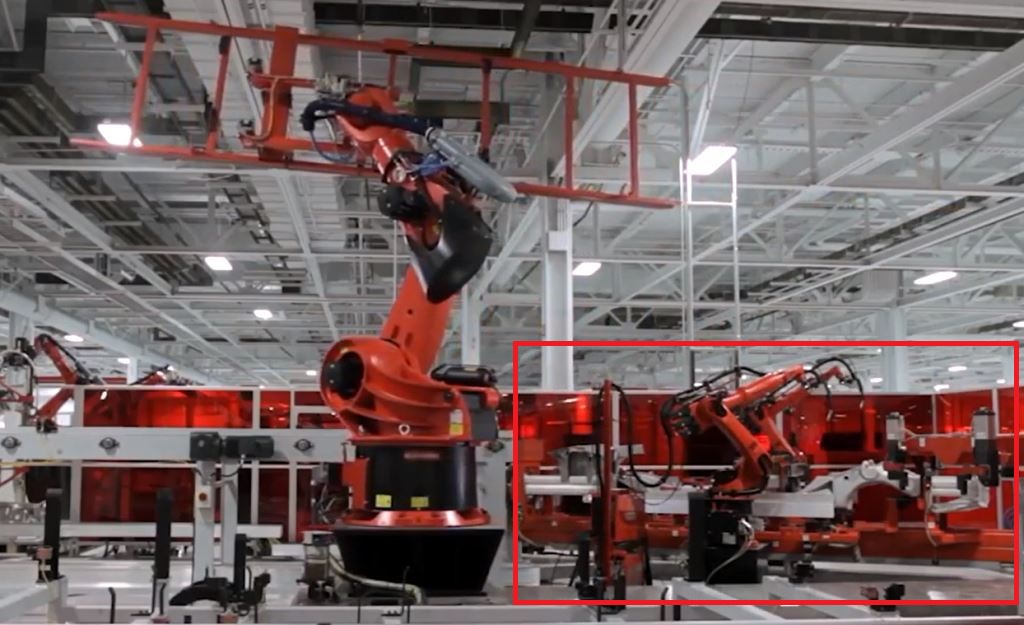

图3-1门盖机器人工作站

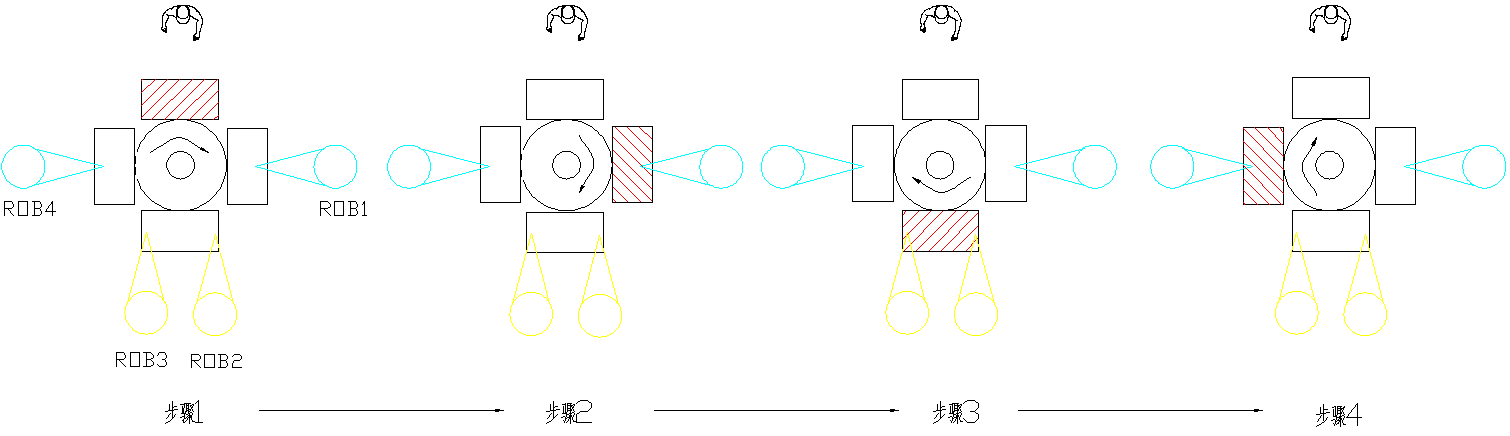

图3-2 四面胎盘工作流程

上图3-1中红框为四面胎盘;其工作流程如图3-2

步骤1:人工安装后门盖外板到夹具;

步骤2:旋转台旋转胎盘到位,ROB1进行抓件固定焊接和涂胶并安装工件到夹具;

步骤3:旋转台旋转胎盘到位,ROB2、3进行扣合和滚边;

步骤4:旋转台旋转胎盘到位,ROB4抓取工件下线。

图3-3机器人滚边

除了人工安装内板,门盖总成所需要的焊接、涂胶、扣合和滚边均以机器人完成。

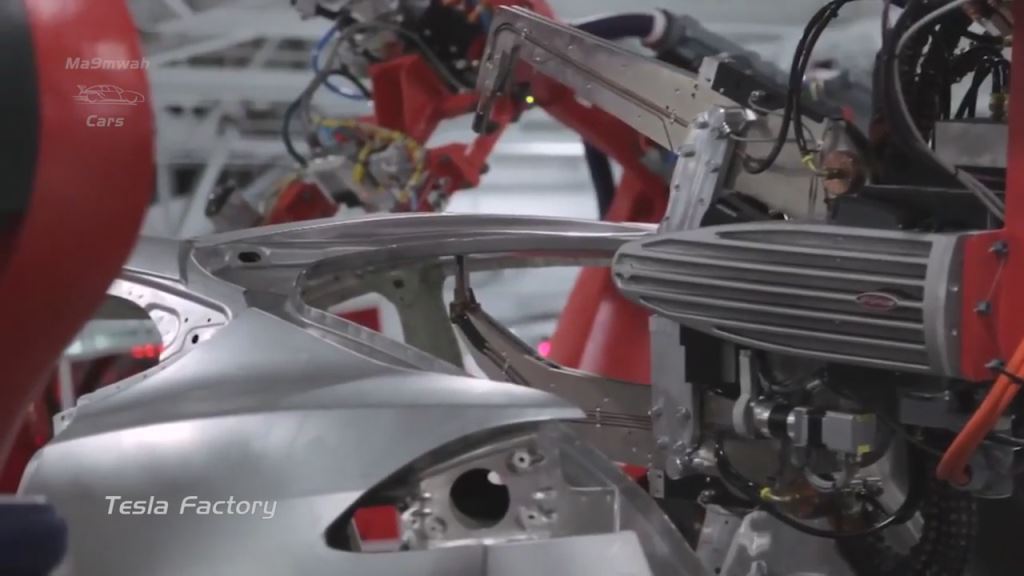

4.侧围总成

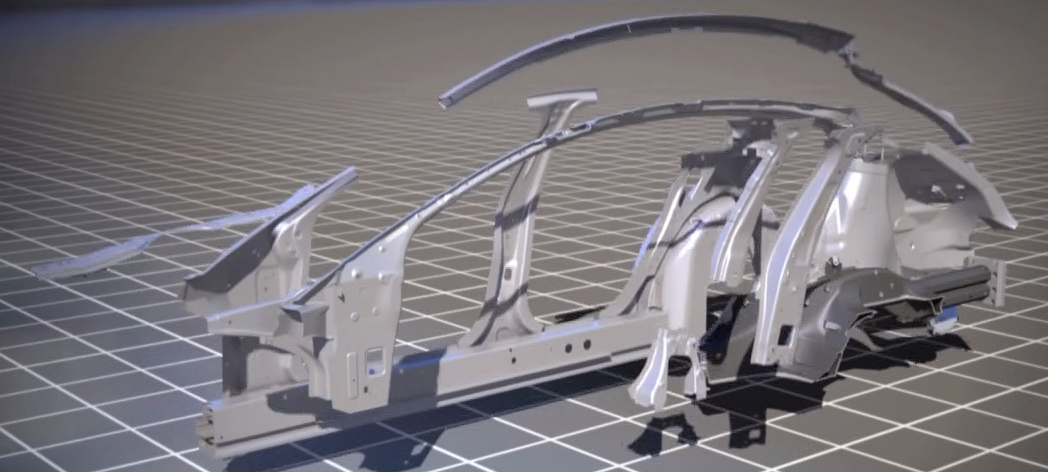

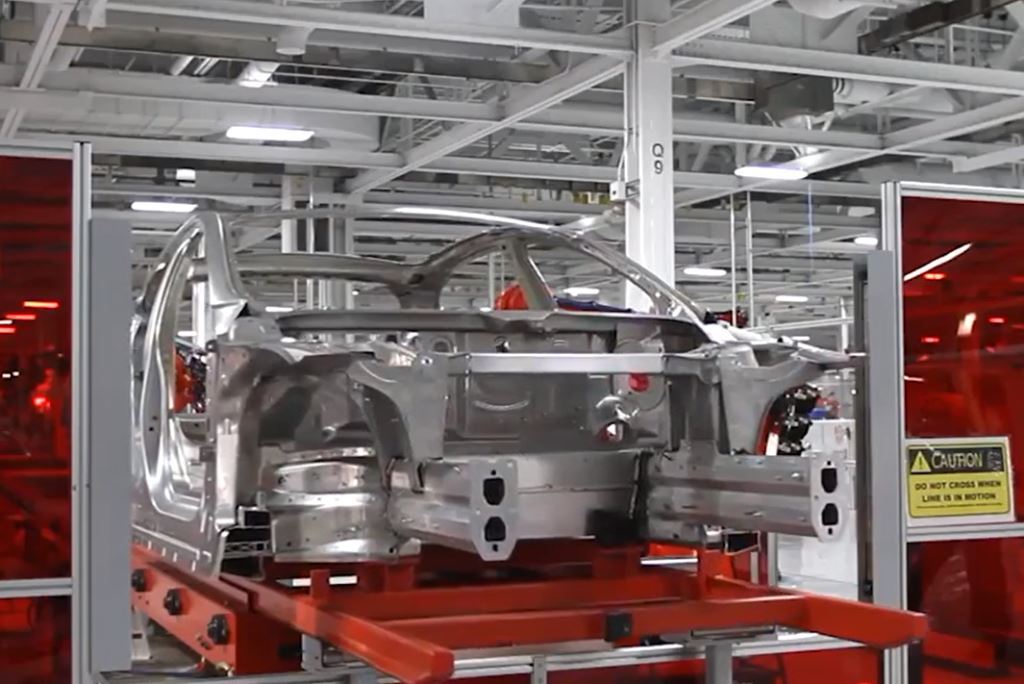

图4-1侧围总成结构

特斯拉铝制侧围总成与传统钢制车型结构差别不大,基本上由后轮罩总成、上边梁、A柱内板、B柱内板、侧围外板组成。

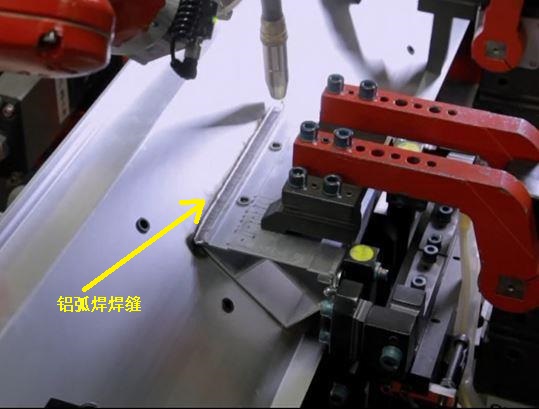

图4-2侧围内板焊接位置

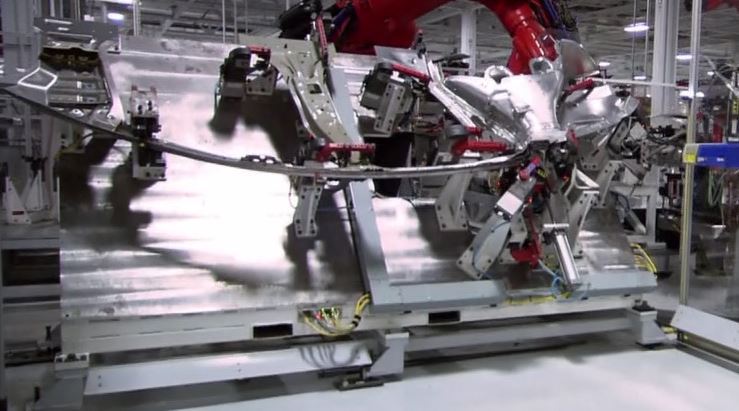

通过机器人焊接B柱与上边梁搭接位置、后轮罩与上边梁搭接位置、A柱与上边梁搭接位置及其他小件,从而形成俗称的侧围内板。

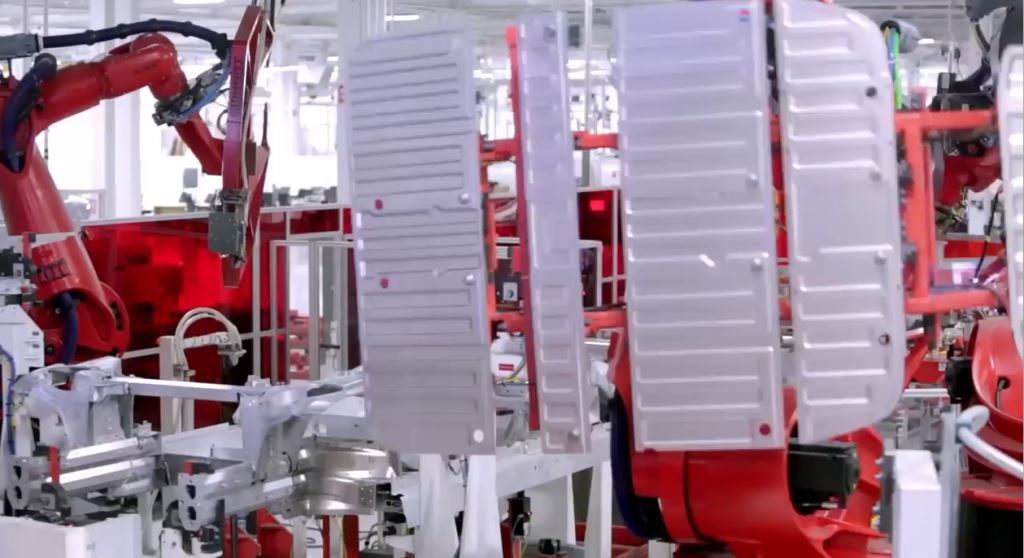

图4-3侧围内外板抓取结合

图4-4侧围内外板焊接结合

通过搬运机器人将侧围内板安装到夹具,通过焊接最终形成侧围总成。

图4-5侧围内外板锁铆铆接

图4-6侧围拉铆铆接位置

当焊接到铝制车型侧围内外板连接点时,由于连接点需要良好的密封性、高的拉伸强度屈服强度、动态疲劳表面平整,因此需要利用自冲铆接(SPR)达到效果。

各分拼总成件完成焊接最后汇集来到焊装车间的核心地带:主线

下车身总拼工位

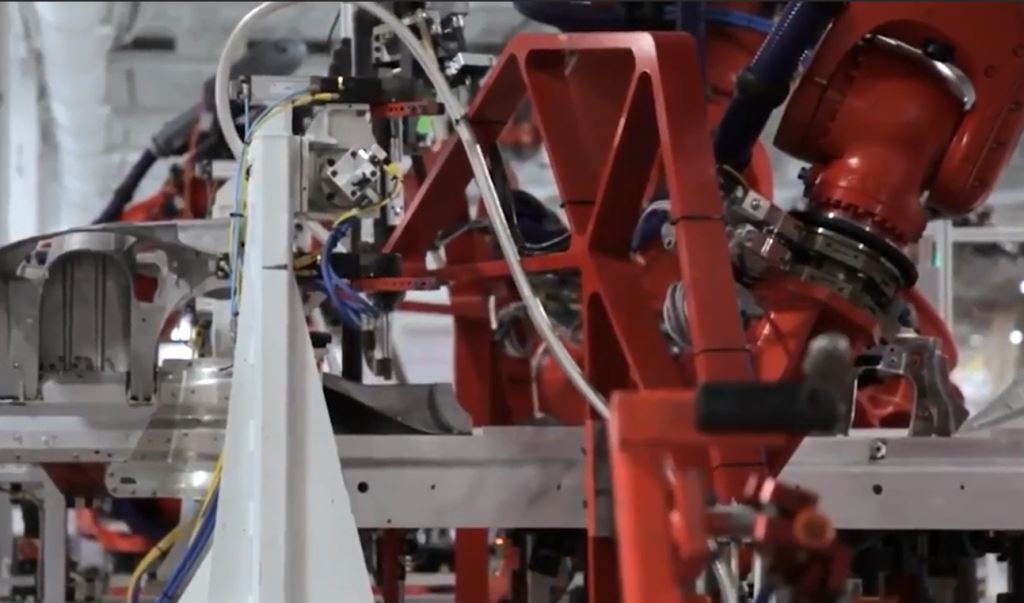

图5-1机器人从滑撬库中抓取滑撬

图5-2机器人抓取滑撬放到滚床上

图5-3机器人弧焊焊接下车身骨架

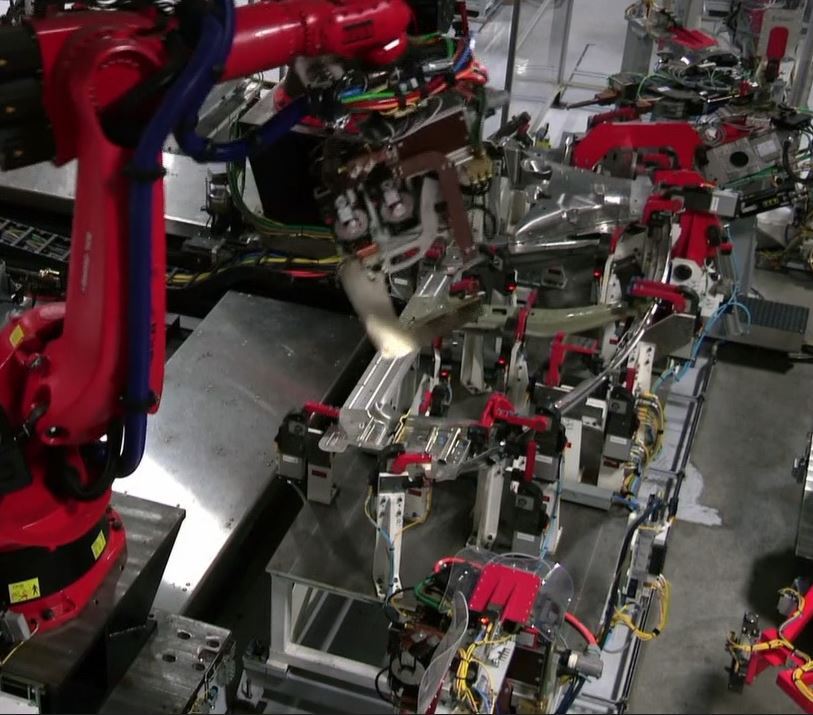

各分拼线的搬运机器人将地板总成和机舱总成搬运到带变位机的夹具工位上,弧焊机器人通过冷金属过渡技术(CMT advance)焊接完成后得到下车身骨架。

图5-4搬运机器人抓取下车身骨架放置滑撬上

图5-5下车身骨架随滑撬滑到下个工位

图5-6机器人抓取面板安装到下车身总成上

图5-7通过自冲铆接(SPR)将面板与车身骨架搭接起来;能更好地提高连接点拉伸强度和屈服强度;

图5-8机器人抓取前围板安装到下车身总成,再由装载铝电阻焊(RSW)焊枪的伺服机器人对下地板焊接;机器人抓手均使用定位抓手,此做法可以减少夹具制造成本并且能实现搬运定位一体化

图5-9最后通过冷金属过渡技术(CMT advance)及铝电阻焊(RSW)完成下车身总成其他焊接点的连接

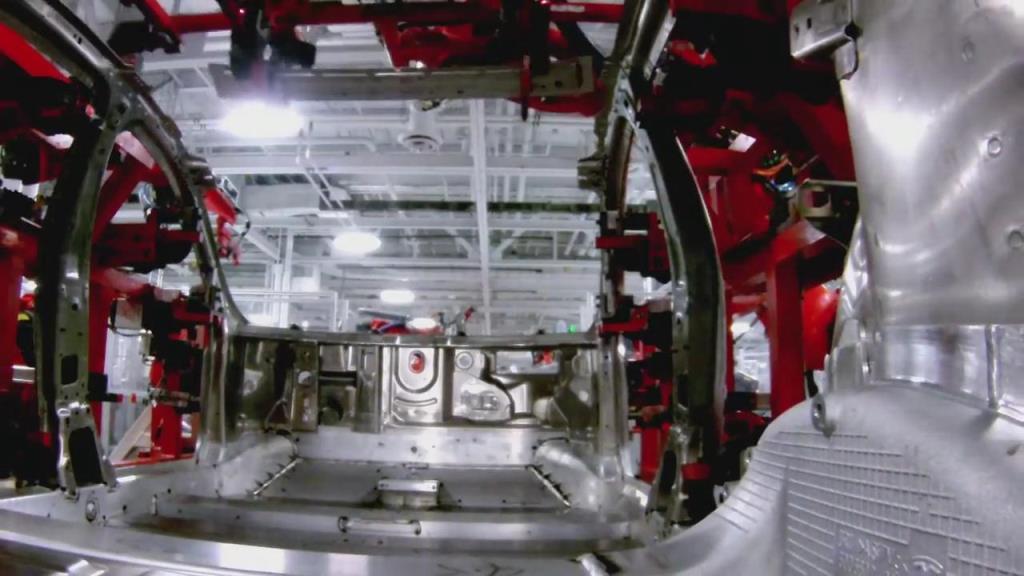

主线总拼工位

图6-1 人工取涂胶焊枪为侧围涂胶

图6-2 操作工将已经涂胶完成的侧围安装到侧围夹具上

图6-3 搬运机器人将侧围总成搬运到主线总拼工位

图6-4搬运机器人通过行走轴将侧围总成从人工上件口抓取侧围安装到总拼工位

图6-5侧围搬运完成后,机器人通过自动化切换器(ATC)切换焊枪

图6-6机器人抓取顶盖三横梁安装到车身上

图6-7机器人切换为焊枪后进行定位焊接

图6-8搬运机器人将侧围夹具搬走

搬运机器人通过行走轴将侧围夹具运到上件工位,其余机器人通过ATC切换焊枪后继续焊接;由于焊接铝制车身需要大量不同的焊接工艺(如RSW、Delta Spot),因此工位采用大量ATC切换工具进行焊枪切换和抓手切换,此做法可减少整线机器人数量,同时增加焊接工艺的使用。

图6-8当焊接侧围与车身总成时,需要使用到自身铆接(SPR),此种铆接方式可以提高连接点拉伸强度和屈服强度

图6-9带式电极点焊枪(Delta Spot)焊接

为解决焊接铝制金属点焊焊枪容易从母材上沾到材料的问题,确保侧围外观表面洁净,使用带式电极点焊枪(Delta Spot)可确保焊接稳定性及低能耗。

图6-10最后通过补焊工位焊接后,获得白车身总成

经过以上对Tesla Model S白车身结构及焊接的了解,我们可以对新型材料铝材的白车身焊接工艺有初步的认识,同时,铝材焊接所采用的新焊接技术如冷金属过渡技术(CMT advance)、铝电阻焊(RSW)、自身铆接(SPR)及带式电极点焊枪(Delta Spot)等也需要白车身工艺人员掌握更多的知识与技能。